数控车床理论及实训

教?? 案

?? 班级:各数控、机电班级

?????? 专业:机械加工专业

?????? 教师:佘剑明

课?? 时?? 授?? 课?? 计?? 划

教学课题:第一章 教学目的:

2.使学生掌握数控设备的组成及工作原理 重点:

教学难点及处理: 难点: 理解开环,闭环,半闭环系统结构图 学时:6 教学方法:绘图讲解 |

?????????????????????????????? 引言:

提问:1 、了解数控机床有多少?

????? 2、见过和数控有关系的设备有哪些?

????? 3,为什么报数控专业?

????? 4,想不想学数控?

第一节:概述

数控技术与数控设备

数控技术定义:NC

数控设备:

数控技术在数控设备中运用广泛,成为机电一体化产品。

数控设备的特点

适应性强

能实现复杂的运动

精度高,质量稳定

生产率高

减轻劳动强度,改善劳动条件

有利于生产管理

????????????????????? 第二节:数控设备的组成及工作原理

数控设备的组成

? 输入输出装置 ——计算机数控装置——伺服系统——受控设备

举人的动作行为:想喝水(输入信号)——大脑——手去拿——拿茶杯倒水喝

数控机床工作过程:

零件图——编程——输入——数控设备运行——机床工作——零件产品

数控设备的重要装置及其功能

输入输出装置

计算机数控装置

伺服系统(重点介绍,画图讲解)

开环系统

闭环系统

半闭环系统

位置检测装置

受控设备

第三节:数控加工设备的分类

按工艺用途分类

普通数控机床

数控加工中心

数控特种加工(数控点火花,线切割,激光……)

按控制运动的方式分类

点位控制数控机床

直线控制数控机床

轮廓控制数控机床

按伺服系统类型分类

开环系统控制数控机床

闭环系统控制数控机床

半闭环系统控制数控机床

按控制坐标轴数分类

两坐标轴数控机床

三坐标轴数控机床

两个半轴坐标轴数控机床

按数控装置功能分类

低档

中档

高档

作业

习题第3题,第5题,第7题

课?? 时?? 授?? 课?? 计?? 划

教学课题:第二章 数控加工设备的典型机械结构 教学目的:

2.使学生掌握数控设备工作原理 重点:

教学难点及处理: 难点: 理解数控实现变速方法,和消除传动误差原理 学时:10 教学方法:绘图讲解 |

第一节:概述

数控机床的结构:主传动装置——进给传动装置——工作台——床身——刀库——自动换刀——润滑装置——冷却装置——排屑装置等

比一般机床提高精度和高生产率,结构比一般机床有以下6个体现

主传动装置方面的改变

2、进给传动装置方面的改变

3、工作台方面的改变

4、配备了刀库和自动换刀装置

5、增加排屑、冷却、润滑等辅助装置

6、机械结构的刚性,抗振性提高

第二节:数控机床的主传动系统

主传动系统的组成几特点

组成:主轴电动机——变速机构——主轴

特点:1、采用调速电动机驱动主轴

变速机构结构简单

变速迅速可靠

转速高,功率大,刚性好

主传动系统的变速方法(重点内容)

无级变速

调速电动机无级变速

机械无级变速

分段无级变速

液压拨叉操纵机构

电磁离合器操纵机构

内置式调速电动机无级变速

数控机床主轴部件

主轴部件的组成

主轴及其支承

第三节:数控机床进给传动系统

进给传动系统的组成及特点

组成:

伺服电动机——传动装置——工作台——刀架——与传动有关的导轨

特点:

采用伺服电动机驱动

采用低摩擦的传动副

传动副配有传动间隙调整装置

工作台的功能多

滚珠丝杠螺母副

滚珠丝杠螺母副的结构

滚道的法向截面形状(1、单圆弧? 2、双圆弧)

滚珠的循环方式( 1、外循环 2、内循环)

滚珠丝杠螺母副轴向间隙调整

垫片调隙法

螺纹调隙法

齿差调隙法

无间隙齿轮传动副

直齿圆柱齿轮传动副的间隙消除法

斜齿圆柱齿轮传动副的间隙消除法

锥齿圆柱齿轮传动副的间隙消除法

导轨

滚动导轨

滚珠导轨——滚针导轨——滚柱导轨

特点:容易制造,成本低,但接触面积小,刚度低,所以承载能力小,适用于运动部件质量小和切削力较小的机床

滚动导轨的间隙调整和预紧

垫片调整

斜镶条调整

平镶条调整

滑动导轨

帖塑导轨——注塑导轨

优点:

摩擦特性好

耐磨性好

减振性好

工艺性好

3、静压导轨

工作台

分度工作台

插销式分度工作台——结构——工作原理

齿盘式分度工作台——结构啊—工作原理

回转工作台

开环数控回转工作台——结构——工作原理

闭环数控回转工作台——结构——工作原理

交换工作台

第四节:自动换刀装置

刀架式自动换刀装置

1、方刀架

方刀架换刀工作原理

2、回转刀架

回刀架换刀工作原理

3、动力刀架

动刀架换刀工作原理

刀库式自动换刀装置

刀库

刀库的形式:圆盘式刀库

??????????? 链式刀库

自动选刀方式

顺序选刀方式

任意选刀方式(刀具编码法、刀座编码法、计算机记忆法)

换刀装置

无机械手换刀

机械手换刀

第五节:排屑装置

排屑装置的作用

影响加工质量,或者无法加工,大量的热量,热变形,都影响加工精度,所以迅速有效的排屑是非常重要的。

排屑装置的结构形式

平板链式排屑装置

刮板式排屑装置

螺旋式排屑装置

课?? 时?? 授?? 课?? 计?? 划

教学课题:第三章 数控加工程序编程的基本知识 教学目的: 1. 使学生了解数控编程基本知识 2.使学生掌握机床坐标轴,机床坐标系、机床零点和机床参考点 及简单的编程格式 重点: 1.机床坐标轴,机床坐标系 教学难点及处理: 难点: 相对坐标计算 教学方法:绘图讲解 学时:4 |

第一节:程序编制的基本内容与方法

程序编制的基本内容

分析零件图样(材料、形状、尺寸、精度、热处理……)

确定工艺过程(工夹具、装夹定位、加工路线、加工刀具选择、切削用量……)

计算刀具运动轨迹的坐标值(绝对坐标、相对坐标)

编写加工程序

程序输入数控系统?????? 手动数据输入

用控制介质输入

通过机床通讯接口输入

程序校验与首件试切

程序编制的方法

手工编程

计算机辅助编程????????? 数控语言编程

?????????????????????????? 图形交互式编程

第二节:程序编制中常用的术语

程序编制中的坐标系

1、 机床坐标轴

为简化编程和保证程序的通用性,对数控机床的坐标轴和方向命名制订了统一的标准。

规定直线进给坐标轴用X,Y,Z 表示,常称基本坐标轴。

右手笛卡儿直角坐标系:

X,Y,Z 坐标轴的相互关系用右手定则决定,大姆指的指向为X 轴的正方向,食指指向为Y轴的正方向,中指指向为Z 轴的正方向。

2、工件坐标系、程序原点和对刀点

工件坐标系是编程人员在编程时使用的,编程人员选择工件上的某一已知点为原点(也称程序原点),建立一个新的坐标系,称为工件坐标系。

二、编程参考点

1、机床坐标系、机床零点和机床参考点

机床坐标系是机床固有的坐标系,机床坐标系的原点称为机

床原点或机床零点。在机床经过设计、制造和调整后,这个原点

便被确定下来,它是固定的点。

2、工件原点(程序零点)

工件坐标系的原点,可以任意的设定,对刀来具体确定的。

3、对刀点(程序起点)

刀具相对零件运动的起点,选择在容易找正、加工中便于检查,编程容易计算的地方。

4、换刀点

方便换刀不碰对机床和工件安全的地方。一般可选在对刀点或者机床原点上。

编程方式(绝对坐标、增量坐标)

课?? 时?? 授?? 课?? 计?? 划

教学课题:第三章:加工程序的结构与格式 教学目的:

2.使学生掌握程序的一般结构教学重点及处理 重点:

2.程序的一般结构 教学难点及处理: 难点: 指令字的格式 教学方法:绘图讲解 学时:2 |

四、加工程序结构与格式

一.引言:

一个零件程序是一组被传送到数控装置中去的指令和数据。一个零件程序是由遵循一定结构、句法和格式规则的若干个程序段组成的,而每个程序段是由若干个指令字组成的。

二. 加工程序的组成

一个指令字是由地址符(指令字符)和带符号(如定义尺寸的字)或不带符号(如准备功能字G 代码)的数字数据组成的。程序段中不同的指令字符及其后续数值确定了每个指令字的含义。

在数控程序段中包含的主要指令字符下所示。

%1000

N01 G00 U50 W60

N10 G01U100 W500 F150 S300 M03

N......

N200 M30

程序开始

程序内容

程序结束

二.程序段的组成与格式

一个程序段定义一个将由数控装置执行的指令行。程序段的格式定义了每个程序中功能字的句法,如下所示:

N01???? M03??? S800?? TO1??

N02???? G01???? X20??? Z-4???? F100

N01、 N02程序段号

M03?? 辅助功能

S800? 主轴转速

TO1?? 刀具选择

G01?? 准备功能

X20??? Z-4? 尺寸地址

F100?? 刀具进给功能

三、模态指令,非模态指令

N01? G00??? X10???? Z5;将刀具快速移到点(10,5)

N02? GOO??? X20???? Z5;将刀具快速移到点(20,5)

其中? 第二行的GOO? 和? Z5可以省略不写

如下:

N01? G00??? X10???? Z5;将刀具快速移到点(10,5)

N02???????? X20?????? ;将刀具快速移到点(20,5)

主程序与子程序

最小输入增量与最小指令增量

插补功能

第三节? 编程时常用的工艺指令

工艺指令大体上可以分为两大类:

1、准备性工艺指令? 又称准备功能G指令

2、辅助性工艺指令? 有M? F? S? T

课?? 时?? 授?? 课?? 计?? 划

教学课题:准备功能G指令 教学目的: 1..使学生了解绝对值编程G90 与相对值编程G91 2.使学生掌握坐标系设定G50? ( G92) 教学重点及处理: 重点:

2.?? 手动对刀设定工件坐标系 难点: 坐标系设定G50 教学方法:绘图,仿真讲解 学时:2 |

一.引言:加工前要建立坐标系,本节介绍有关坐标系绝对值编程G90 与相对值编程G91及坐标系设定G50(G92)

二.有关坐标系和坐标的G 功能

(1) 绝对值编程G90 与相对值编程G91

格式: G90 ,91

说明:

G90:?? 绝对值编程,每个编程坐标轴上的编程值是相对于

程序原点的。

G91:?? 相对值编程,每个编程坐标轴上的编程值是相对于

前一位置而言的,该值等于沿轴移动的距离。

绝对编程时,用G90 指令后面的X、Z 表示X 轴、Z 轴的坐

标值;

增量编程时, 用U、W 或G91 指令后面的X、Z 表示X 轴、

Z 轴的增量值;

程序中G90、G91 为模态功能,可相互注销,G90 为缺省值。

例1.

三.标系设定G92

格式:G50(G92) X_ Z_

说明:

X 、Z:对刀点到工件坐标系原点的有向距离。

四,进给控制指令

(1) 快速定位G00

格式:G00 X(U)_ Z(W)_

说明:

X 、Z :为绝对编程时,快速定位终点在工件坐标系中的

坐标;

U 、W :为增量编程时,快速定位终点相对于起点的位移

量;

(2)直线插补指令G01

格式: G01 X(U)_ Z(W) _ F_ ;

说明:

X 、Z :为绝对编程时终点在工件坐标系中的坐标;

U 、W :为增量编程时终点相对于起点的位移量;

F_:进给速度。

G01 指令刀具以联动的方式,按F 规定的进给速度,从

当前位置按线性路线(联动直线轴的合成轨迹为直线)移动到程序

段指令的终点。

G01 是模态代码,可由G00、G02、G03 或G32 功能注销。

课?? 时?? 授?? 课?? 计?? 划

教学课题:圆弧进给G02/G03 、G04、G28、G29 教学目的: 1.使学生掌握圆弧进给G02/G03 教学重点及处理: 重点: 1.使学生掌握圆弧进给G02/G03 难点: 圆弧进给G02/G03用相对坐标表示格式 教学方法:绘图,联系结合 学时:4 |

圆弧进给G02/G03

一引言:圆弧插补G02/G03,是在加工平面内完成圆弧的加工在数控车

数控铣中都要用到。

一、圆弧进给G02/G03

格式:G02/G03 X _Z _ R_

G02/G03 X _Z _I_K__ F_

G02/G03 指令刀具,按顺时针/逆时针进行圆弧加工。

圆弧插补G02/G03 的判断,是在加工平面内,根据其插补时的旋

转方向为顺时针/逆时针来区分的。加工平面为观察者迎着Y 轴的

指向,所面对的平面。

二、暂停指令G04

格式:G04 P_?? (非模态指令)

说明:

P:暂停时间,单位为s。

G04 在前一程序段的进给速度降到零之后才开始暂停动作。

在执行含G04 指令的程序段时,先执行暂停功能。

G04 可使刀具作短暂停留,以获得圆整而光滑的表面。该指令除用于切槽、钻镗孔外,还可用于拐角轨迹控制。

三、回参考点控制指令

(1) 自动返回参考点G28

格式:G28 X_Z_

说明:

X 、Z : 绝对编程时为中间点在工件坐标系中的坐标;

U 、W :增量编程时为中间点相对于起点的位移量。

G28 指令首先使所有的编程轴都快速定位到中间点,然后再从中间点返回到参考点。

一般,G28 指令用于刀具自动更换或者消除机械误差,在执行该指令之前应取消刀尖半径补偿。

在G28 的程序段中不仅产生坐标轴移动指令,而且记忆了中间点坐标值,以供G29 使用。电源接通后,在没有手动返回参考点的状态下,指定G28 时,从中间点自动返回参考点,与手动返回参考点相同。这时从中间点到参考点的方向就是机床参数“回参考点方向”设定的方向。

(2) 自动从参考点返回G29

格式:G29 X_Z_

说明:

X 、Z :绝对编程时为定位终点在工件坐标系中的坐标;

U 、W :增量编程时为定位终点相对于G28 中间点的位移量。

G29 可使所有编程轴以快速进给经过由G28 指令定义的中间

点,然后再到达指定点。通常该指令紧跟在G28 指令之后。

G29 指令仅在其被规定的程序段中有效。

课?? 时?? 授?? 课?? 计?? 划

教学课题:辅助功能M指令,其他功能指令 教学目的: 1.使学生掌握常用的辅助指令,并能灵活运用 教学重点及处理: 重点:

难点: 辅助指令的区别 教学方法:看附录表格讲解 学时:2 |

辅助功能

(1) 程序暂停M00? 执行到M00 指令时,将暂停执行当前程序,以方便操

作者进行刀具和工件的尺寸测量、工件调头、手动变速等操作

(2)程序结束M02? 当CNC 执行到M02 指令时,机床的主轴、进给、冷却液全部

停止,加工结束。

(3) 程序结束并返回到零件程序头M30

M30 和M02 功能基本相同,只是M30 指令还兼有控制返回到

零件程序头(%)的作用。

(4) 子程序调用M98 及从子程序返回M99

M98 用来调用子程序。

M99 表示子程序结束,执行M99 使控制返回到主程序

(5)主轴控制指令M03、M04、M05

(6)冷却液打开、停止指令M07、M09

(7) 主轴功能S、进给功能F 和刀具功能T

a.主轴功能S 控制主轴转速,其后的数值表示主轴速度,单位为

转/每分钟(r/min)。

b. F 指令表示工件被加工时刀具相对于工件的合成进给速度

c.T 代码用于选刀,其后的4 位数字分别表示选择的刀具号和刀

具补偿号。

编制程序时的工艺处理

零件加工的工艺分析

毛坯的安装性

毛坯材质的加工性

刀具运动的可行性

零件尺寸标注对编程的适应性

零件结构工艺性对数控加工的适应性

二、对刀点和换刀点的确定

三、加工路线的确定

四、刀具和切削用量的选择

课?? 时?? 授?? 课?? 计?? 划

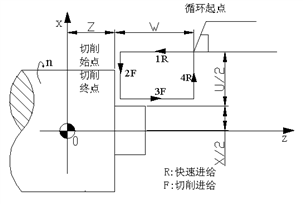

教学课题:单一固定循环G90的学习及应用 教学目的: 1.理解单一固定循环G90的功能,走刀轨迹; 2.使学生理解G90中各的参数的含义, 3.掌握复合循环G90的编程方法 教学重点

教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

单一固定循环

单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一个循环指令完成,从而简化程序。

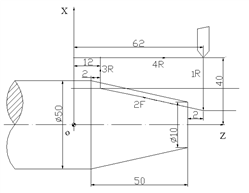

1、圆柱面或圆锥面切削循环

??? 圆柱面或圆锥面切削循环是一种单一固定循环,圆柱面单一固定循环如图3.28所示,圆锥面单一固定循环如图3.30所示。

| |

图3.28圆柱面切削循环 | 图3.29 G90的用法(圆柱面) |

| |

图3.30 圆锥面切削循环 | 图3.31 端面切削循环 |

| |

图3.32? 锥面端面切削循环 | 图3.33 G94的用法(锥面) |

(1)圆柱面切削循

编程格式 G90 X(U)~ Z(W)~ F~

式中:X、Z- -圆柱面切削的终点坐标值;

U、W--圆柱面切削的终点相对于循环起点坐标分量。

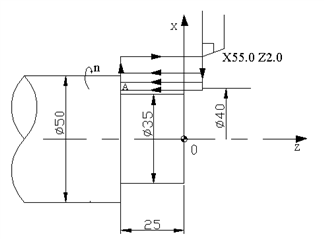

例:应用圆柱面切削循环功能加工图3.29所示零件。

N10 G50 X200 Z200 T0101

N20 M03 S1000

N30 G00 X55 Z4 M08

N40 G01 G96 Z2 F2.5 S150

N50 G90 X45 Z-25 F0.2

N60 X40

N70 X35

N80 G00 X200 Z200

N90 M30

(2)圆锥面切削循环

编程格式 G90 X(U)~ Z(W)~ R~ F~

式中:X、Z- 圆锥面切削的终点坐标值;

U、W-圆柱面切削的终点相对于循环起点的坐标;

R- 圆锥面切削的起点相对于终点的半径差。如果切削起点的X向坐标小于终点的X向坐标,R值为负,反之为正。如图3.30所示。

例:应用圆锥面切削循环功能加工图3.30所示零件。

……

G01 X65 Z2

G90 X60 Z-35 R-5 F0.2

X50

G00 X100 Z200

……

课?? 时?? 授?? 课?? 计?? 划

教学课题:单一固定循环G94的学习及应用 教学目的: 1.理解单一固定循环G94的功能,走刀轨迹; 2.使学生理解G94中各的参数的含义, 3.掌握复合循环G94的编程方法 教学重点

教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

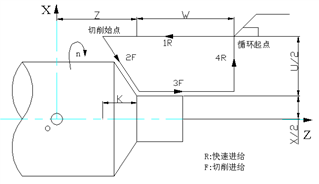

端面切削循环

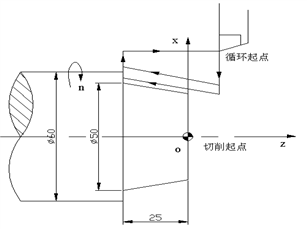

端面切削循环是一种单一固定循环。适用于端面切削加工,如图3.31所示。(1)平面端面切削循环

编程格式 G94 X(U)~ Z(W)~ F~

式中:X、Z- 端面切削的终点坐标值;

U、W-端面切削的终点相对于循环起点的坐标。

??? 例:应用端面切削循环功能加工图3.31所示零件。

??? ……

??? G00 X85 Z5

??? G94 X30 Z-5 F0.2

??? Z-10

??? Z-15

??? ……

(2)锥面端面切削循环

??? 编程格式 G94 X(U)~ Z(W)~ R~ F~

式中:X、Z- 端面切削的终点坐标值;

U、W-端面切削的终点相对于循环起点的坐标;

K- 端面切削的起点相对于终点在Z轴方向的坐标分量。当起点Z向坐标小于终点Z向坐标时K为负,反之为正。如图3.32所示。

??? 例:应用端面切削循环功能加工图3.33所示零件。

??? ……

??? G94 X20 Z0 R-5 F0.2

??? Z-5

??? Z-10

??? ……

课?? 时?? 授?? 课?? 计?? 划

教学课题:单一固定循环G92的学习及应用 教学目的: 1.理解单一固定循环G92的功能,走刀轨迹; 2.使学生理解G92中各的参数的含义, 3.掌握复合循环G92的编程方法 教学重点

教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

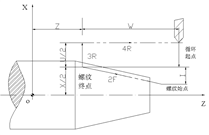

螺纹切削循环指令

螺纹切削循环指令把“切入-螺纹切削-退刀-返回”四个动作作为一个循环(如图3.44所示),用一个程序段来指令。

?? 编程格式? G92 X(U)~ Z(W)~ I~ F~

式中:X(U)、 Z(W) - 螺纹切削的终点坐标值;

I - 螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差。加工圆柱螺纹时,I=0。加工圆锥螺纹时,当X向切削起始点坐标小于切削终点坐标时,I为负,反之为正。

??? 例:试编写图3.45所示圆柱螺纹的加工程序。

| |

图3.44螺纹切削循环 | 图3.45 圆柱螺纹切削循环 |

| |

图3 .46圆锥螺纹切削循环应用 |

……

G00 X35 Z104

G92 X29.2 Z53 F1.5

X28.6

X28.2

X28.04

G00 X200 Z200

……

例:试编写图3.46所示圆锥螺纹的加工程序。

? ……

? G00 X80 Z62

? G92 X49.6 Z12 I-5 F2

? X48.7

? X48.1

? X47.5

? X47

? G00 X200 Z200

? ……

课?? 时?? 授?? 课?? 计?? 划

教学课题:外圆粗车复合循环G71及应用 教学目的: 1.理解外圆粗车复合循环G71的功能,走刀轨迹; 2.使学生理解G71中各的参数的含义, 3.掌握复合循环G71的编程方法 教学重点

教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:4 |

一、复习引入:

1.简单循环 :外径切削简单循环G90X_Z_F_

2.简单循环的特点:

(1)一条指令完成四个动作,形成一个简单循环,切除一层金属,比用G00,G01写四段程序要简单得多;

(2)一条G90指令不能实现多层切削使毛坯形状接近工件形状,要实现多层切削,,就必须多次重复使用该命令,显然编程很烦琐;

有没有一种办法,用一条指令就能完成粗加工多层切削,使毛坯形状接近工件形状呢?答案是肯定的。

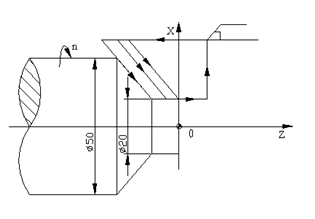

二、外径粗车复合循环G71

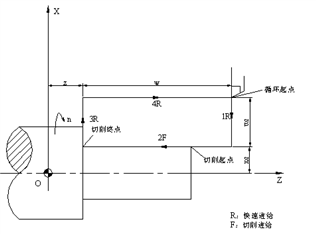

(一) G71粗加工循环指令刀具的轨迹:如右图:要用棒料加工出图示零件,其数控工艺过程是:粗车(去除大量余量并留精加工余量△z、 △x/2 )→精车(去除余量达到图纸要求),其轨迹如右图,根据精加工的加工路线及粗加工的吃刀量,系统会自动计算粗加工走刀路线和走刀次数。

(二) 格式:

G71 U(△D) R(E)

G71 P(NS) Q(NF) U(△u) W(△w) F(f) S(s) T(t)

参数说明:

?△D:切削深度(每次切入量)mm

?E:每次退刀量;

?NS:精加工路径第一程序段的段号;

?NF:精加工路径最后程序段段号;

?△U:X 方向精加工余量;

?△W:Z 方向精加工余量

?f,s,t:粗加工时所用的走刀速度、主轴转速、刀具号;

(四) G71的特点:

(1)只要指定精加工的加工路线及粗加工的吃刀量,系统会自动计算粗加工走刀路线和走刀次数;

(2)切削进给方向平行于Z轴;

(3)粗加工之后会自动进行精加工

(五)、G71编程实例

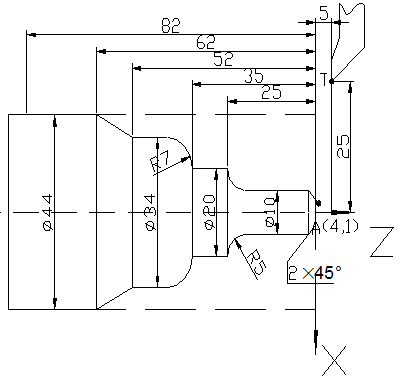

例14:用外径粗加工复合循环编制右图所示零件的加工程序:要求循环起始点在A(50,5),切削深度为1.5mm(半径量)。退刀量为1mm,X 方向精加工余量为0.4mm,Z 方向精加工余量为0.1mm,其中点划线部分为工件毛坯

O3327

N1G50 X50 Z5(建立工件坐标系)

N2 T01

N3 M03 S400 (主轴以400r/min 正转)

N4 G00 X50 Z5 (刀具到循环起点位置)

N5 G71 U1.5 R1

G71 P5 Q13 X0.4 Z0.1? F100(粗切量1.5mm 精切量:X0.4mm Z0.1mm)

N6 ? G00 X4 z1(精加工轮廓起始行,到倒角延长线)

N7 ? G01 X10 Z-2 (精加工2×45°倒角)

N8 ? Z-20 (精加工Φ10 外圆)

N9 ? G02 U10 W-5 R5 (精加工R5 圆弧)

N10? G01 W-10 (精加工Φ20 外圆)

N11 G03 U14 W-7 R7 (精加工R7 圆弧)

N12 G01 Z-52 (精加工Φ34 外圆)

N13 U10 W-10 (精加工外圆锥)

N14? W-20 (精加工Φ44 外圆,精加工轮廓结束行)

N15 X50 (退出已加工面)

N16? G00 X80 Z80 (回对刀点)

N17 M05 (主轴停)

N18 M30 (主程序结束并复位)

课?? 时?? 授?? 课?? 计?? 划

教学课题:端面粗车复合循环G72及实例 教学目的: 1..使学生了解复合循环G72格式 2.使学生掌握复合循环G72编程方法 教学重点 1. 复合循环G72格式 2.复合循环G72编程方法 教学难点 复合循环G72编程方法 教学方法:绘图讲解 学时:4 |

端面粗车复合循环G72及实例

一、引言:该循环与G71 的区别仅在于切削方向平行于X 轴。

二 、端面粗车复合循环G72

格式:

G72 U(△D) R(E)

G72 P(NS) Q(NF) U(△u) W(△w) F(f) S(s) T(t)

参数说明:

?△D:切削深度(每次切入量)mm

?E:每次退刀量;

?NS:精加工路径第一程序段的段号;

?NF:精加工路径最后程序段段号;

?△U:X 方向精加工余量;

?△W:Z 方向精加工余量;

?f,s,t:粗加工时所用的走刀速度、主轴转速、刀具号;

课?? 时?? 授?? 课?? 计?? 划

教学课题:闭环车削复合循环G73 教学目的: 1.使学生了解闭环车削复合循环G73格式 2.使学生掌握闭环车削复合循环G73编程方法 教学重点 1. 复合循环G72格式 2. 闭环车削复合循环G73编程方法 教学难点: 复合循环G72编程方法 教学方法:绘图,仿真讲解 |

闭环车削复合循环G73

一、引言:闭环车削复合循环G73该功能在切削工件时刀具轨迹为封闭

回路,刀具逐渐进给,使封闭切削回路逐渐向零件最终形状靠近,最终切削成工的形状。

二、 闭环车削复合循环G73

格式:G73? U(△I)? W(△K) R(D)

G73??? P(NS) Q(NF) U(△u) W(△w) F(f) S(s) T(t)

说明:

. △ I:X 轴方向的粗加工总余量;

. △ k:Z 轴方向的粗加工总余量;

D:粗切削次数;

NS:精加工路径第一程序段的顺序号;

NF:精加工路径最后程序段的顺序号;

ΔU:X 方向精加工余量;

ΔW:Z 方向精加工余量;

注意:

ΔI和ΔK表示粗加工时总的切削量,粗加工次数为D,则每次X,Z方向的切削量为ΔI/D,ΔK/D;按G73段中的P 和Q指令值实现循环加工,要注意△U和△W,△I 和△K的正负号。

课?? 时?? 授?? 课?? 计?? 划

教学课题:精加工循环G70的学习及应用 教学目的: 1.理解精加工循环G70的功能,走刀轨迹; 2.使学生理解G70中各的参数的含义, 3.掌握复合循环G70的编程方法 教学重点 精加工循环G70的的功能 教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

精加工循环

由G71、G72、G73完成粗加工后,可以用G70进行精加工。精加工时,G71、G72、G73程序段中的F、S、T指令无效,只有在ns----nf程序段中的F、S、T才有效。

??? 编程格式? G70 P(ns) Q(nf) F(f) S(s) T(t)

式中:ns-精加工轮廓程序段中开始程序段的段号;

????? nf-精加工轮廓程序段中结束程序段的段号。

??

课?? 时?? 授?? 课?? 计?? 划

教学课题:端面深孔加工循环G74的学习及应用 教学目的: 1.理解端面深孔加工循环G74的功能,走刀轨迹; 2.使学生理解G74中各的参数的含义, 3.掌握复合循环G74的编程方法 教学重点 端面深孔加工循环G74的的功能 教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

编程格式? G74 R(e)

|

|

G74 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)

式中:e - -每次Z向退刀量(mm);;

? d – 切削到终点时X方向的退刀量(直径值)(mm)。

???

课?? 时?? 授?? 课?? 计?? 划

教学课题:切断、切槽循环G75的学习及应用 教学目的: 1.理解切断、切槽循环G75的功能,走刀轨迹; 2.使学生理解G75中各的参数的含义, 3.掌握复合循环G75的编程方法 教学重点 切断、切槽循环G75的的功能 教学难点 走刀轨迹及编程方法; 教学方法:绘图讲解 学时:2 |

编程格式? G75 R(e)

G75 X(u) Z(w) P(△i) Q(△k)F(f)

e - -每次X向退刀量(mm);;

? i –X方向每次循环移动量(直径值)(微米)。

△k – Z方向每次循环移动量?? (微米)

???? 课?? 时?? 授?? 课?? 计?? 划

教学课题:螺纹切削复合循环G76 教学目的: 1.使学生了解螺纹切削复合循环G76格式 2.使学生掌握螺纹切削复合循环G76编程方法 教学重点: 1. 螺纹切削复合循环G76格式 2.螺纹切削复合循环G76编程方法 教学难点: 有凹槽加工外径粗车编程方法重点 教学方法:绘图,仿真讲解 |

螺纹切削复合循环G76

一、引言:切螺纹是车削加工的工艺范围,螺纹切削复合循环G76格式,本节将介绍合循环G76格式参数的含义,纹切削复合循环G76编程方法

二、螺纹切削复合循环G76格式:

G76??? P(m)(r)(a)?? Q (dmin)? R(d)

G76??? X(u)? Z(w)? R(i)? P(k)?? Q(△d)? F(L);

说明:m:精加工重复次数; r:螺纹倒角量(0.1*螺距);

a:刀尖角;dmin? :最小切入量(微米); d:精加工余量(微米);

K:螺纹牙高(半径值)(微米)

△d:第一次切入量(直径值)(微米)

8

皖公网安备 34070202000028号

皖公网安备 34070202000028号